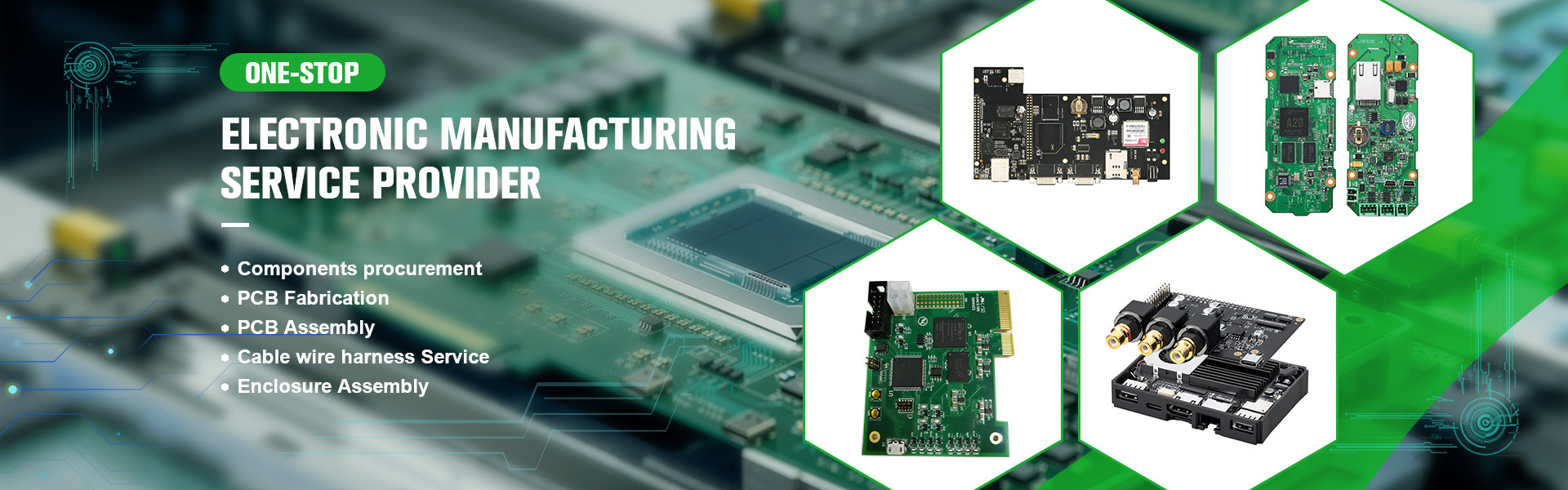

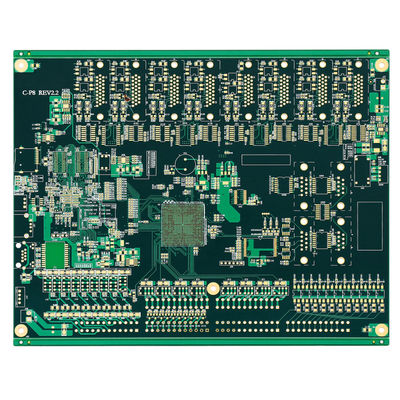

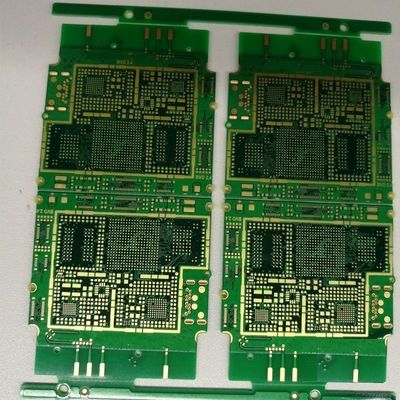

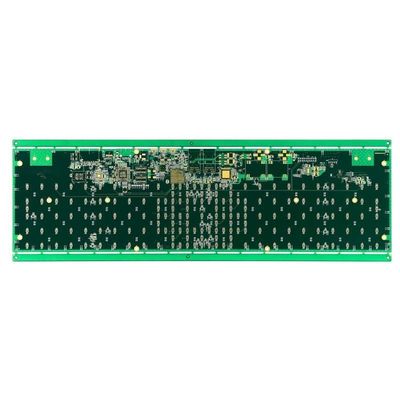

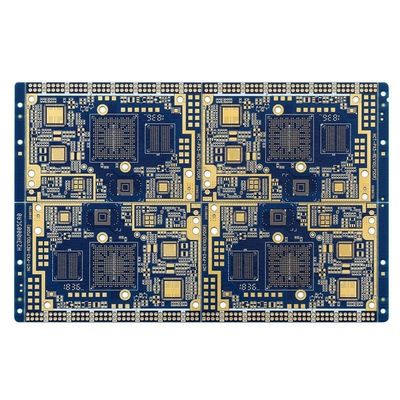

One-stop PCB & PCBA service providing PCB, components souricng, pcb asembly (SMT/THT) and enclosure assembly, etc

Deja un mensaje

¡Te llamaremos pronto!

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!

PRESENTACIóN

Más información facilita una mejor comunicación.

Sr.

- Sr.

- Sra.

Okay

¡Enviado satisfactoriamente!

¡Te llamaremos pronto!

Okay

Deja un mensaje

¡Te llamaremos pronto!

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!

PRESENTACIóN